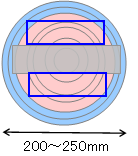

樹齢40~50年の小径木を有効利用

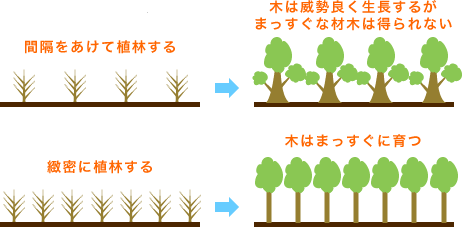

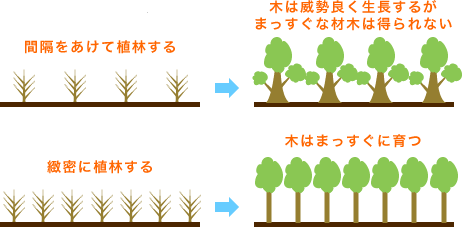

日本は杉や檜などのいわゆる人口林が森林全体の約4割を占めています。それら人工林は一定面積内に非常に多くの本数の苗木を植え、主伐材になるまでに植えた苗木のうちの4/5を間伐し、まっすぐな品質の高い材へと成長していきます。特に先にも触れた柾目材を切り出す直径500~600mmの木を育てるには、成長の早い針葉樹でさえ約100~150年の年月を要します。

そのように手間と時間をかけて育てた国産材が、海外からの安価な木材の流入により価格が下落していることが近年の新聞・テレビ等で取り上げられ話題となっています。特に、柾目の切り出せない小径木は非常に安い価格で市場にて取引されているのです。

また、木はたくさんの二酸化炭素を吸収・固定して成長していきますが、30~40年で成長ピークを迎え、その後その二酸化炭素の吸収速度は徐々に遅くなります。さらに、杉や檜などの針葉樹は次の子孫を残すために、大量の花粉を飛ばすようになるのです。そのため、成長ピークを過ぎた木を伐採し再び植林をすることは、空気中の二酸化炭素を減らし、花粉の飛散を抑える大きな効果につながります。

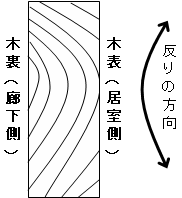

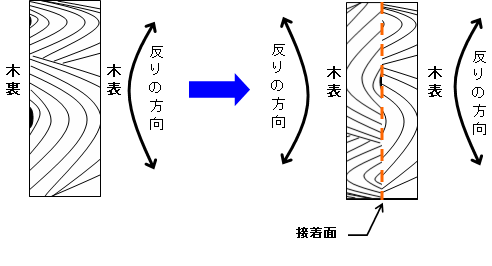

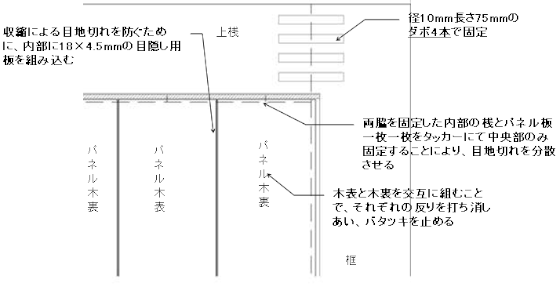

そこでこの小径木から切り出した板目材を扉として利用することで、材料費のコストダウンを図るとともに、自然環境保護に繋がります。

*参考資料:林野庁ホームページ

装飾を省いたシンプルデザイン

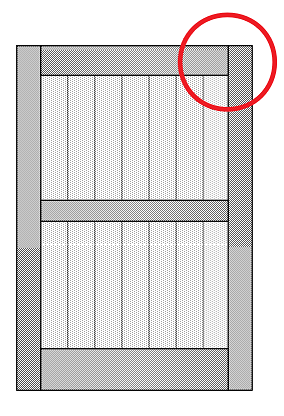

弊社の扉は材料の持つ柔らかな木目と色のコントラストをデザインの一部ととらえ、最大限に生かすことを心がけています。

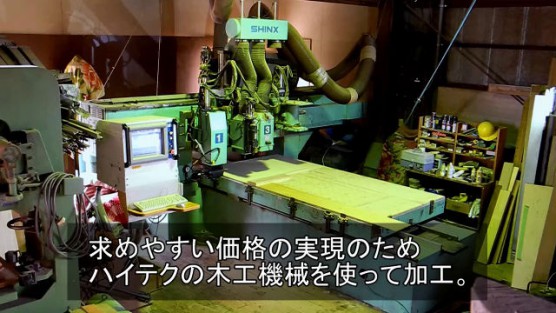

パネルや框はシャクリ出し加工やR面加工を行わずフラットに仕上げます。余計な装飾加工を省くこともコストダウンに繋がっています。

(別紙「ドアデザイン」参照)

木の表情を生かす

一本一本の木が持つ表情を活かし、お部屋の雰囲気に合わせたドアをお客様の手でコーディネートしてください。 時間が経過するにつれ序々に材料の色としっくりとなじみ、風合いが出てくる様子を眺めるのもまた良さのひとつです。

施工時の加工や打ち身による塗装はげを防ぐ為、通常弊社からは無塗装で出荷させて頂いております。施工後お好みの塗料でご自身にて塗装して頂くかたちとなります。

一般的な無垢ドアには揮発性塗料が使用されていますが、これには排気等の大掛かりな設備が必要でコストアップの原因にもなります。無塗装にて出荷することもコストダウンに繋がっています。

弊社では下記の㈱プラネットジャパン様の『プラネットカラーシリーズ』をお勧めしています。食器にも使える自然塗料でベタツキが少ないため汚れにくくお客様に好評です。大型ホームセンターにて取り扱っていますのでお好きな色をお選び頂けると思います。(自然塗料は簡単に塗り重ねることができますので、メンテナンスも容易です。)

プラネットカラーシリーズとは

プラネットカラーシリーズはドイツクライデツァイト社と(株)プラネットジャパンが共同開発した100%植物油を使用した安全な天然木材用保護塗料です。

木の特徴を最大限引き出します。人と環境にやさしく、木の質感を損なわない自然塗料です。

- 溶剤はほとんど含まれていません。

- シンナーなどの揮発性成分は全く含みません。

- 環境、人、動物に安全です。

- 子供の玩具はもちろん木の食器にも塗装が可能です。

→

→